爆炸是物質在極短時間內迅速釋放大量能量,產生高溫高壓氣體并伴隨沖擊波的現象。要真正做好防爆工作,必須深入理解其本質和發生條件。根據"爆炸三角形"原理,爆炸需要三個基本要素同時存在:爆炸性物質、空氣(氧氣)和點火源。這三者缺一不可,因此防爆的核心就是破壞這個三角關系。

一、爆炸產生的基本條件解析

1. 爆炸性物質是爆炸發生的物質基礎。工業環境中常見的爆炸性物質包括可燃性氣體(如甲烷、氫氣)、可燃性粉塵(如面粉、金屬粉)以及易燃液體蒸氣(如汽油蒸氣)。這些物質的濃度必須處于爆炸極限范圍內——即存在zui低爆炸濃度(LEL)和最高爆炸濃度(UEL)的界限。例如,甲烷在空氣中的爆炸極限為5%-15%,超出這個范圍都不會發生爆炸。

2. 氧氣作為助燃劑,通常來自空氣(含約21%氧氣)。在某些特殊場合,氧化劑也可能是其他物質,如氯氣、過氧化物等。控制氧氣濃度是防爆的重要手段之一,通過惰化技術(充入氮氣等惰性氣體)使氧氣濃度降至安全水平以下,可有效防止爆炸。

3. 點火源的形式多樣,包括但不限于:電氣火花(如開關觸點)、靜電放電、高溫表面(如過熱電機)、機械火花(金屬碰撞)、明火以及電磁輻射等。據統計,在工業事故中,電氣設備引發的爆炸占比超過30%。

二、系統化的防爆方法體系

(一)避免形成爆炸性環境

這是理想的防爆策略,主要通過工藝改進實現:

- 采用不可燃物質替代可燃物

- 控制工藝參數防止可燃物泄漏

- 設置有效的通風系統保持濃度低于LEL

- 使用密閉系統防止可燃物外泄

- 惰化處理降低氧含量

(二)消除潛在點火源

這是實際工程中zui常用的方法:

1. 電氣設備防爆:根據不同危險區域選用相應防爆電氣設備。如0區必須使用Ex ia*本安設備,1區可采用Ex d隔爆型等。

2. 靜電防護:包括接地系統、增加濕度、使用抗靜電材料等。石化企業中,90%的火災爆炸與靜電相關。

3. 機械火花控制:禁止使用鐵制工具,采用銅合金工具;輸送設備設置磁選器去除金屬雜質。

4. 溫度控制:對熱表面進行隔熱,設置溫度監控報警系統。

三、國際主流防爆認證體系比較

全球主要工業國家都建立了嚴格的防爆認證制度:

1. 歐盟ATEX體系:基于ATEX指令(2014/34/EU),將設備分為Ⅰ類(礦用)和Ⅱ類(非礦用),細分21個設備組別。認證需由Notified Body進行。

2. IECEx國際體系:由國際電工委員會建立,實現"一次測試,全球認可",特別適合出口設備企業。

3. 北美NEC體系:按NEC 500傳統分類法或NEC 505分區法(與IEC趨同),需經NRTL實驗室認證。

4. 中國防爆標準:GB 3836系列等效采用IEC標準,認證由NEPSI(南陽防爆所)等機構實施。2019年起推行"防爆電氣強制性產品認證"(ExCCC)。

四、中國應用的十項防爆技術詳解

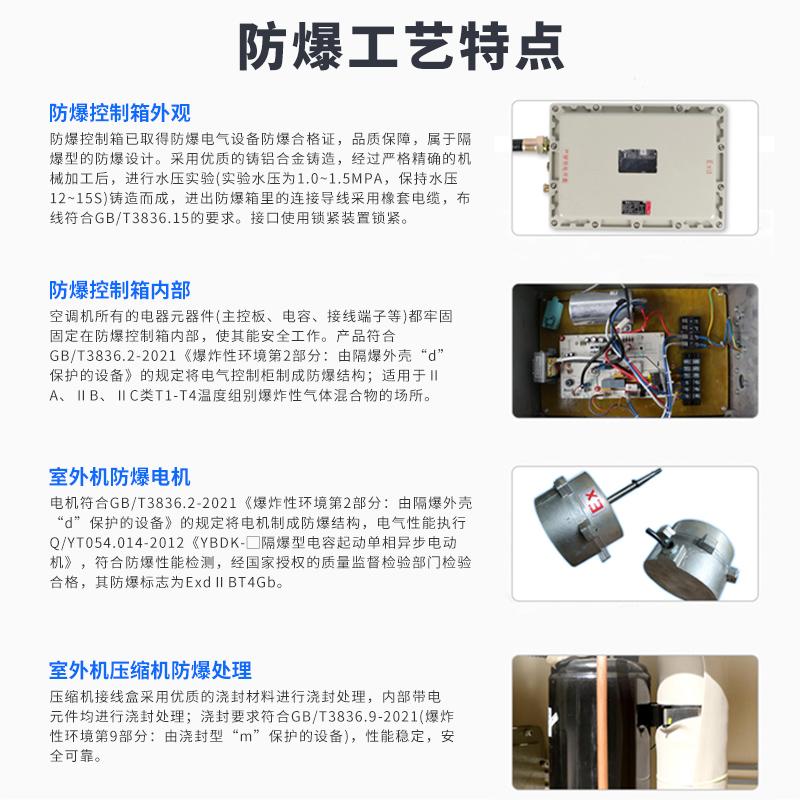

1. 隔爆型(Ex d):通過堅固外殼承受內部爆炸壓力,并阻止火焰傳播。適用于1區、2區,典型應用如防爆電機、配電箱。

2. 本安型(Ex ia/ib):限制電路能量使其無法引燃爆炸物。ia*可用于0區,是化工過程控制系統的常用方案。

3. 增安型(Ex e):通過額外安全措施防止過熱、火花產生。僅適用于2區,如增安型接線盒。

4. 正壓型(Ex p):通過保護氣體維持設備內部正壓,分px、py、pz三種型式。大型控制柜常用此技術。

5. 油浸型(Ex o):將帶電部件浸入絕緣油中隔離火花。傳統技術,現多被替代。

6. 充砂型(Ex q):用石英砂填充外殼空隙,吸收爆炸能量。適用于電容器等設備。

7. n型防爆:包括nA(無火花)、nC(有觸點密封)等子類,成本較低但僅限2區使用。

8. 澆封型(Ex m):用環氧樹脂等材料澆封可能產生火花的部件。常見于傳感器、小型開關。

9. 粉塵防爆:采用"防塵外殼"(tD)或限制表面溫度。糧食加工、制藥行業必須考慮此風險。

10. 特殊防爆:如礦用帽燈需符合GB 7957標準,伴熱電纜需滿足Ex標準要求。

現代防爆技術正朝著智能化方向發展。新型防爆設備集成溫度、氣體濃度等多參數監測功能,通過物聯網技術實現實時預警。如某化工企業采用的智能防爆系統,在2024年成功避免了3起潛在爆炸事故。同時,納米材料、新型復合材料在防爆領域的應用也展現出良好前景。

值得注意的是,防爆是一個系統工程,除了設備選型外,還需要配套的安全管理制度。包括:定期檢查維護(如隔爆面間隙測量)、作業人員專業培訓(需持防爆電氣作業證)、應急預案演練等。統計顯示,規范實施防爆管理的企業,事故率可降低80%以上。

隨著"工業4.0"和"雙碳"戰略推進,防爆技術面臨新的挑戰與機遇。氫能設施中的高壓防爆、鋰電池生產中的粉塵防爆等新課題亟待解決。只有持續深化對爆炸機理的認識,不斷創新防爆技術,才能為安全生產提供堅實保障。