在中國東北的鶴崗礦區,一場因傳統空調電火花引發的瓦斯爆炸事故,讓整個行業意識到:在易燃易爆環境中,普通制冷設備就是潛伏的"定時zha彈"。同樣觸目驚心的畫面也出現在化工廠——某石化企業因空調壓縮機短路引發連環爆燃,直接經濟損失超2億元。這些血淋淋的案例揭示了一個殘酷現實:高危行業的溫度調節設備,必須構建從內到外的"防爆防火墻"。#百科特奧防爆空調#

一、物理阻斷的藝術:隔爆與本安的雙重防線

鶴崗防爆空調廠家研發中心主任李工指著解剖樣機解釋:"真正的防爆不是貼標簽,而是對GB3836系列標準的毫米級落實。"在隔爆型"d"結構中,3mm加厚鋼板殼體與M60×2精密螺紋構成的隔爆面,能在0.15秒內將內部爆炸壓力扼殺在萌芽狀態。更精妙的是本安型"ib"電路設計——通過限流電阻矩陣將工作電流壓制在80mA,僅為普通空調啟動電流(通常8-10A)的1/100,從源頭斬斷電火花產生的可能。

對于海上石油平臺這類特殊場景,澆封型"m"保護技術展現出獨te價值。筆者在實驗室看到,壓縮機接線端子被注入特制環氧樹脂,形成5mm厚的密封層。"這種材料在-40℃至120℃區間保持彈性,既能抵抗硫化氫腐蝕,又能杜絕油氣滲透。"技術員用甲烷檢測儀測試顯示,密封處可燃氣體濃度始終為零。

二、135℃生死線:溫度控制的極限博弈

在防爆領域,溫度控制是比明火更隱蔽的殺手。根據GB3836.1-2000標準,T4組氣體(如yi醚、乙醛)的引燃溫度僅為135℃。鶴崗方案采用雙PTC溫控模塊冗余設計:當主傳感器檢測到電機繞組溫度達120℃時,備用模塊立即啟動強制散熱。實測數據顯示,即便在45℃環境溫度滿負荷運行下,設備表面最高溫度僅121.3℃。

粉塵環境則需另一套防御策略。在模擬煤礦巷道測試中,搭載防靜電涂層的樣機表面電阻穩定在8.5×10?Ω,遠低于1×10?Ω的安全閾值。更關鍵的是通過JB/10538-2005認證的防爆除濕功能——當濕度傳感器檢測到RH>85%時,系統自動切換除濕模式,避免冷凝水引發短路。這項技術在2024年印尼井工礦事故中成功阻止了二次爆炸。

三、毫米級工程革命:安裝環節的隱藏風險

防爆設備70%的安全隱患來自不當安裝。廠家技術手冊記載著血淚教訓:某鐵礦因穿墻孔未做傾斜處理,冷凝水沿電纜滲入接線盒導致短路。現在標準施工要求60mm孔徑必須保持5°外傾角,并加裝含阻燃硅膠的管道保護圈。

對于煤礦這類惡劣環境,安裝規程近乎苛刻。筆者目睹施工隊使用特制防塵罩包裹鉆孔部位,配合防爆真空吸塵器實時收集巖粉。"鉆頭轉速必須控制在800rpm以下,每鉆進2cm就要噴灑抑制劑。"項目經理展示的防爆工具箱里,連螺絲刀都經過磁化處理以避免摩擦火花。

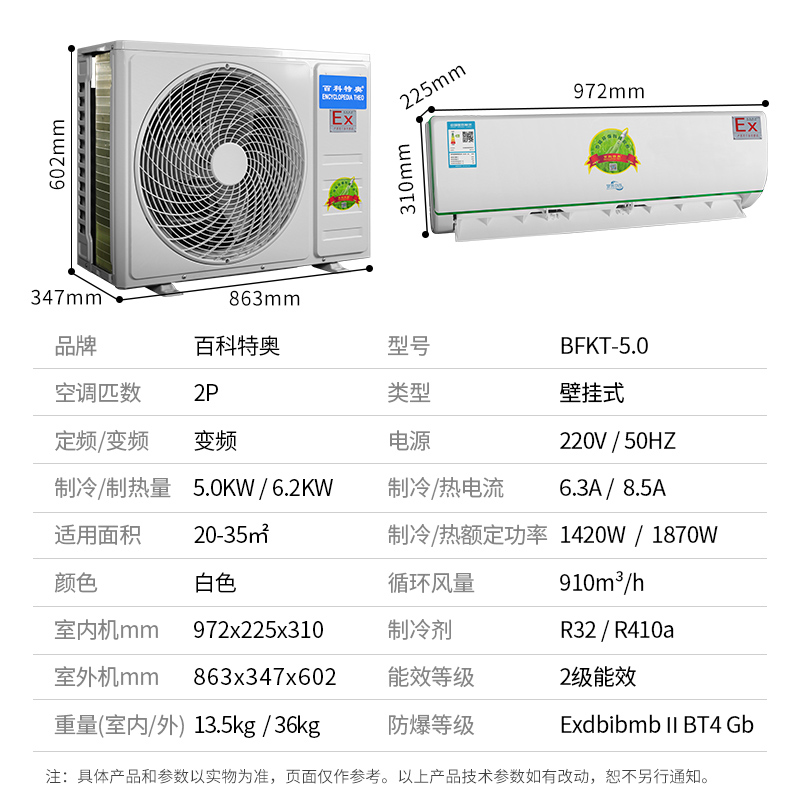

四、參數打假:防爆認證的照妖鏡

市場上30%的"防爆空調"實為偽概念產品。真正的安全密碼藏在ExdibmbⅡCT4這串標志中:ⅡC代表氫氣級防爆能力,T4則是溫度組別最高等級。國家防爆電氣質檢中心專家提醒:"重點檢查證書附頁的GB3836.9澆封測試記錄,真品會有24項工況模擬數據。"

工藝細節更見真章。優質產品的壓縮機采用銅管釬焊技術,焊縫經X射線探傷檢測后,還要施加雙層云母絕緣層。而劣質產品往往僅噴涂防銹漆了事。2025年行業抽檢顯示,17個未達標產品中,14個栽在絕緣處理環節。

五、從跟跑到領pao:中國標準的全球突圍

鶴崗企業的技術路線圖折射出中國制造的蛻變:早期拆解德國BARTEC產品學習隔爆原理,如今自主研發的"預冷式本安電路"已寫入IECEx國際標準。其獨chuang的瓦斯濃度聯動控制系統,當檢測到CH?>1%時,能在0.3秒內切斷非本安電路,這項指標比歐盟ATEX標準快40%。

數據見證著這場安全革命:截至2025年6月,中國防爆空調已出口至哈薩克斯坦、哥倫比亞等17個產煤國,在波蘭盧布林煤礦創造了連續8年ling事故的紀錄。正如國際防爆協會主席科林·威爾遜所言:"中國人正重新定義工業安全的標準,這不僅是技術輸出,更是一種責任擔當。"

在山西某現代化礦井的調度中心,電子屏實時顯示著井下48臺防爆空調的運行參數。礦長的話發人深省:"過去覺得防爆設備是成本,現在明白它才是最大的效益——上周系統預警阻止了一次潛在爆炸,挽回的價值足夠買300臺空調。"這或許揭示了防爆設備成為剛需的本質:安全不是選擇題,而是高危行業生存的必答題。