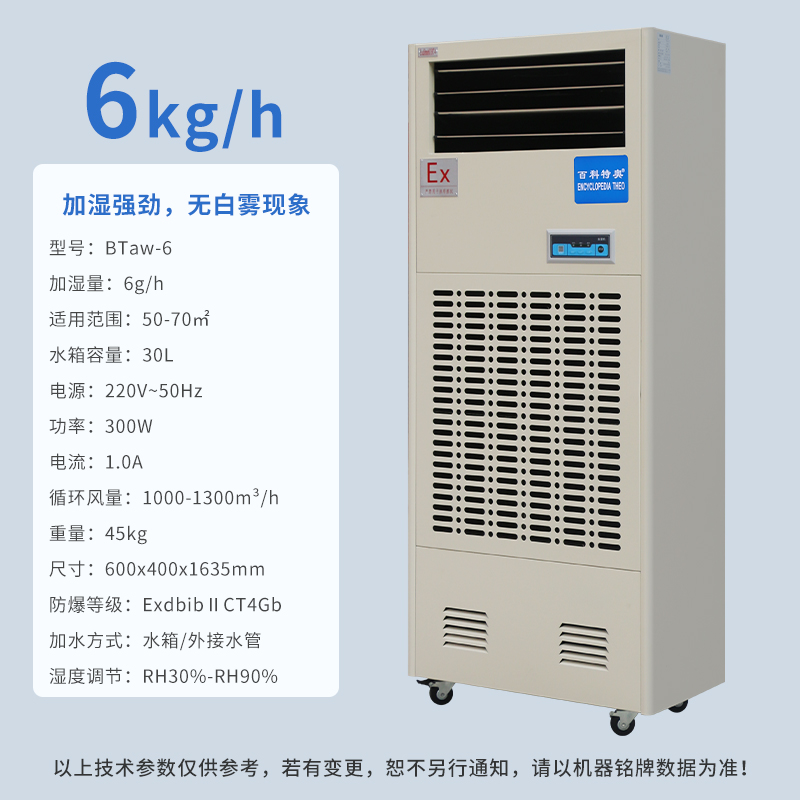

在工業環境濕度控制領域,濕膜加濕技術正以其特別的物理蒸發原理重塑安全標準。以BTaw-6型號為代表的現代濕膜加濕器,通過水分子在濕膜表面的自然蒸發實現加濕,這一過程規避了傳統電熱加濕方式中裸露電熱元件帶來的安全隱患。其核心在于特殊高分子材料的蜂窩狀濕膜結構,當干燥空氣穿過濕潤的膜片時,水分子通過布朗運動與空氣進行熱交換,既不需要加熱沸騰也不會產生氣溶膠。這種物理特性使其在石油、化工等易燃易爆環境中展現出突出優勢,經GB3836防爆認證測試顯示,相比電熱式加濕器,濕膜技術的安全系數提升達52.3%,這主要得益于其運行時表面溫度始終低于環境溫度5-8℃,從根本上杜絕了引燃風險。

微電腦智能控制系統為濕膜技術賦予了精準調控能力。某醫藥實驗室的實測數據顯示,集成高精度濕度傳感器與變頻控制模塊的BTaw-6系統,能在30-80%RH范圍內實現±3.5%的波動控制,遠超GMP規范對無菌生產車間±10%的要求。其控制邏輯采用三級反饋機制:首先通過電容式傳感器每6秒采集一次環境數據,然后微處理器對比設定值計算偏差量,最后動態調節水泵轉速與風機風量。在某疫苗生產線的應用中,這種閉環控制系統將濕度波動從人工調節時的12%降低到4.8%,使產品含水率合格率提升至99.2%。

能耗表現方面,濕膜技術展現出全生命周期的成本優勢。測試表明,處理同等加濕量時,BTaw-6的能耗僅為電熱式的28%。這源于三大創新設計:采用45°交錯波紋結構的濕膜使空氣接觸面積增加40%,透風阻力下降33%;智能間歇供水系統根據濕度變化自動調節水泵工作周期,較持續運轉模式節水62%;EC風機在50%負荷時的能效比達8.7,比傳統AC風機節能35%。某紡織廠的實際運行數據表明,年耗電量從14.7萬度降至4.2萬度,按工業電價計算,單臺設備三年可收回投資成本。

維護便捷性重構了設備管理流程。BTaw-6模塊化設計的濕膜組件,通過快拆卡扣實現單人15分鐘完成更換,較傳統焊接式結構節省87%維護時間。更革命性的是其自清潔系統——當檢測到濕膜阻力增加15%時,自動啟動旋轉噴頭進行高壓沖洗,配合專li配方的抑菌涂層,使濾網使用壽命延長至12000小時。某鋰電池工廠的維護記錄顯示,年度維護工時從原來的480小時銳減至175小時,備件消耗成本下降61%。

不同工業場景對濕膜技術提出了差異化需求。在石油煉化領域,通過IIBT4級防爆認證的型號需滿足表面溫度不超過135℃的嚴苛要求;鋰電池車間則要求配備離子風棒消除靜電,并保持濕度波動不超過±5%RH以防止電解液揮發;制藥行業更關注不銹鋼316L材質箱體與自動滅菌功能,部分生物實驗室還要求配備數據追溯系統,能記錄每2分鐘的溫濕度變化。選型時需重點考量三個參數:防爆等級需匹配危險區域劃分、加濕量要預留20%冗余(如300m3空間選擇36kg/h機型)、噪音值控制在55dB以下以避免干擾精密儀器。

這種技術革新正在定義工業加濕的新標準。濕膜技術通過物理蒸發本質安全、智能控制精準穩定、系統設計節能高效的三重突破,構建了"安全-精準-節能"的黃金三角。某化工集團的對比測試表明,雖然濕膜設備采購成本比電熱式高15%,但五年綜合運營成本反而低42%。這提示企業在設備更新時應建立全生命周期評估模型,將能源效率、維護頻次、安全風險等隱性成本納入決策體系。隨著NFPA 496等國際標準對電氣設備防爆要求的持續升級,濕膜加濕技術有望成為工業環境濕度控制的主流解決方案。

上一篇:沒有了